Widzenie maszynowe w kontroli produkcji

Widzenie maszynowe to dział techniki obejmujący zagadnienia automatycznej kontroli i sterowania procesami na podstawie analizy obrazu. Rozwój a także wzrost dostępności kamer sprawił, że kontrola wizyjna szturmem weszła do zakładów produkcyjnych. Dokładne i powtarzalne pomiary, prędkość działania oraz niezawodność to cechy, które sprawiły, że kontrola produkcji praktycznie uzależniła się od systemów wizyjnych. Zastosowania widzenia maszynowego w przemyśle oraz procesie produkcji są ogromne, właściwie niemożliwym było by wymienić je wszystkie. Można jednak zdefiniować kilka typowych aplikacji, występujących niezależnie od sektora produkcji. Są to:

- Kontrola kompletności

- Analiza wymiarowa

- Kontrola pozycji

- Rozkład temperatury

- OCR/OCV

- ID 1D/2D

Wszystkie systemy wizyjne składają się z 3 głównych elementów: kamery wraz z obiektywem, komputera oraz oświetlacza. To jak te elementy są rozmieszczone względem siebie, czy też znajdują się w jednej obudowie zależy tylko od danej aplikacji i optymalizacji systemu. Przyjrzyjmy się teraz nieco dokładniej wspomnianym wyżej typowym zadaniom wizyjnym, występującym podczas kontroli produkcji.

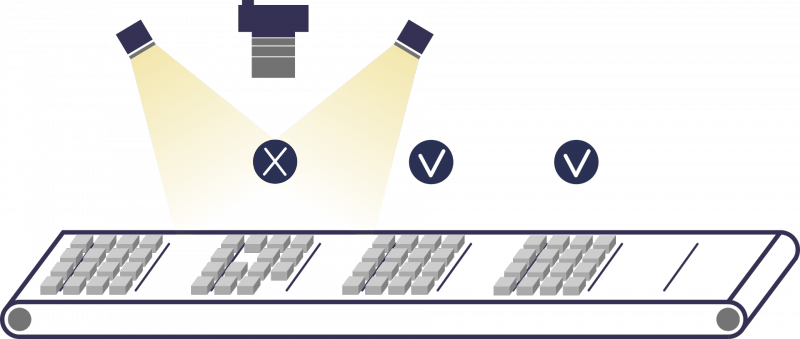

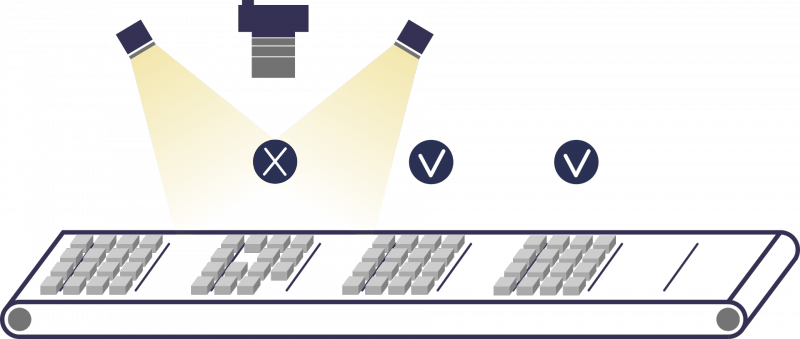

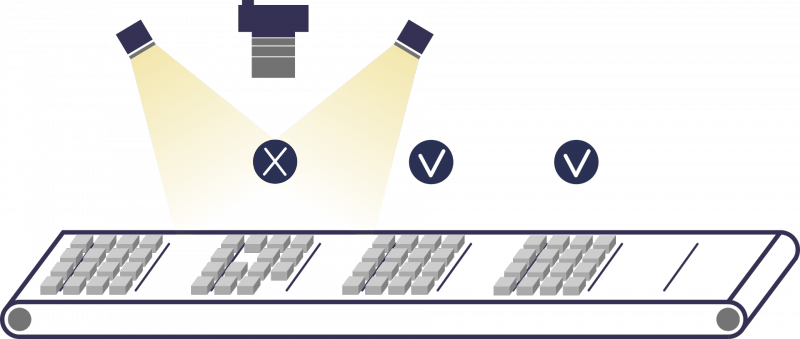

Kontrola kompletności

Jednym z typowych zadań inspekcyjnych jest kontrola kompletności. W większości wypadków polega ona na sprawdzaniu kompletności opakowań, palet, a także na kontroli obecności jednego określonego obiektu jak, np. torebki z przyprawami w zupce chińskiej. Jeśli kamera obserwująca pole robocze wykryje brak któregokolwiek z elementów, zgłaszany jest alarm lub dany obiekt jest automatycznie odrzucany. Kontrola kompletności może być realizowana za pomocą kamer inteligentnych, jak też i z wykorzystaniem systemów PC-based. W przypadku, gdy inspekcji podlega, np. paleta, gdzie produkty ustawiane są jeden na drugim, zwykła kamera może nie dawać obrazu, na którym możliwe będzie wykrycie wady (przy widoku z góry możemy zobaczyć element będący w niższej warstwie i uznać go za ten z wyższej). W takim wypadku pomocne są kamery ToF, czyli urządzenia mierzące czas przelotu wiązki światła od źródła do obiektu. Obraz z kamery ToF da pełną informację, czy obserwowana warstwa jest kompletna czy też nie. Często, obok kontroli kompletności, jest też wykonywane zliczanie elementów.

Analiza wymiarowa

Wraz ze wzrostem jakości obrazu oferowanego przez kamery przemysłowe, a także wydajnością algorytmów i komputerów, widzenie maszynowe stało się odpowiednim narzędziem do przeprowadzania analizy wymiarowej obiektów. Choć na dziś dzień wizja maszynowa nie jest w stanie całkowicie zastąpić tradycyjnych urządzeń pomiarowych takich jak mikrometry czy maszyny współrzędnościowe to jednak widzenie maszynowe może wykonać wiele zadań znacznie szybciej, z akceptowalną dokładnością. Przykładami analizy wymiarowej realizowanej przez wizję maszynową jest np. kontrola elementów gwintowanych, kontrola poprawności rozłożenia pinów w gniazdach lub pomiar odległości między otworami. Wysokorozdzielcze kamery w połączeniu z wysokiej jakości obiektywami są odpowiednim narzędziem nawet do bardzo dokładnych pomiarów. Dodając do tego odpowiednio dobrane oświetlenie oraz powtarzalne ułożenie obiektów możemy uzyskać system do wielu precyzyjnych aplikacji.

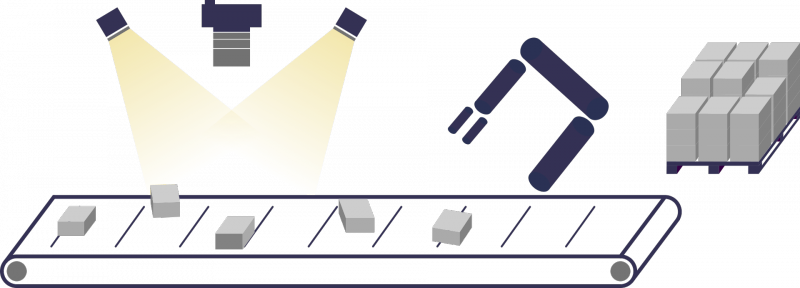

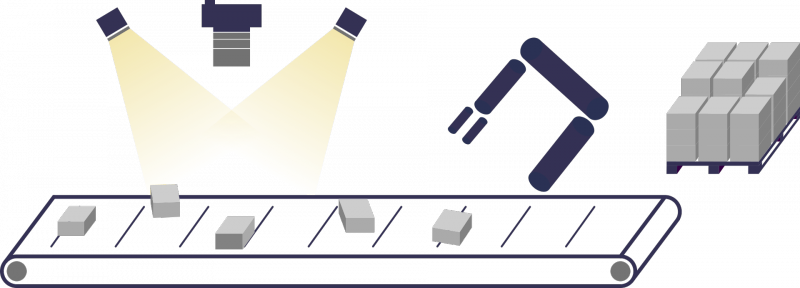

Kontrola pozycji

Innym parametrem poddawanym kontroli w procesie produkcji jest pozycja obiektów. W przeciwieństwie do analizy wymiarowej, która jest najczęściej elementem kontroli jakości, ustalanie pozycji obiektów jest wykorzystywane w procesie sterowania produkcją. Dzięki ustaleniu orientacji losowo ułożonych elementów przemieszczających się na taśmie produkcyjnej, ramię robota może je w zaplanowany sposób chwycić i ułożyć w opakowaniu. Analiza pozycji obiektu jest także wykonywana w celu sprawdzenia czy dane elementy są odpowiednio ustawione przed przejściem do dalszego etapu produkcyjnego.

Rozkład temperatury

Systemy wizyjne wykorzystujące termowizję pozwalają na monitorowanie temperatury, rozkładu temperatury obiektów, a także detekcję lokalnych obszarów o wskazanych parametrach (np. strefy kumulacji ciepła). Zaletą takich systemów jest to, że pomiar przebiega bezkontaktowo, dzięki czemu nie wpływa on na parametry obiektu, a także istnieje możliwość jednoczesnego przeprowadzania inspekcji i obserwowania całej powierzchni badanego elementu. Termowizja jest równie często wykorzystywana w różnego rodzaju systemach bezpieczeństwa, np. przy wykrywaniu pożarów, kontroli temperatury wrażliwych elementów itp. Kamery termowizyjne umożliwiają wczesne wykrycie niepożądanych zjawisk i szybką reakcję, podnosząc tym samym bezpieczeństwo pracowników i chroniąc zakłady przed długimi i kosztownymi przestojami. Co ważne termowizja spełnia swoje zadania także w warunkach niedostatecznej widoczności, dzięki czemu może pracować nawet na zapylonych halach.

OCR/OCV

Kolejną często stosowaną techniką analizy wizyjnej jest OCR, czyli konwersja obrazów rastrowych tekstu maszynowego na informację elektroniczną. OCR jest stosowane przy odczytywaniu różnych informacji z etykiet (daty ważności, nr serii), odczytywaniu dokumentów, identyfikacja tabliczek znamionowych itd. Aktualnie, niektóre algorytmy OCR są na tyle zaawansowane, że potrafią identyfikować nawet pismo ręczne. Bardzo podobną techniką jest OCV, czyli „optyczna weryfikacja znaków”. Tak jak oprogramowanie OCR służy tylko do odczytywania tekstu, OCV będzie sprawdzało jeszcze poprawność informacji oraz jakość i czytelność tekstu. Metoda ta jest najczęściej używana w celu sprawdzenia, czy nadrukowane kody, daty, serie są wystarczająco wyraźne i będą czytelne dla użytkownika. Więcej o technologii OCR/OCV możesz przeczytać tutaj.

ID 1D/2D

Identyfikacja kodów kreskowych i kodów QR to w zasadzie jedno z najpowszechniejszych aplikacji widzenia maszynowego. Kody te służą identyfikacji obiektów na wielu etapach procesu produkcyjnego. Kodami 1D/2D oznaczane są pojedyncze elementy, opakowania, a także całe palety. Największą zaletą tej technologii jest bardzo dobra standaryzacja całego procesu, dająca pewne rezultaty nawet przy mocno uszkodzonych czy zniekształconych obrazach, a także prędkość identyfikacji. Co więcej, za pomocą kodów 2D można zakodować nawet kilkaset znaków. Do odczytu ID 1D/2D na poziomie procesu produkcyjnego, dostępnych jest wiele gotowych czytników, a także tzw. kamer inteligentnych. Obecnie dostępne narzędzia oferują prędkość nawet kilkuset odczytów na sekundę. Więcej o technologii analizy kodów 1D/2D możesz przeczytać tutaj.

—

Wizja maszynowa w zakładach produkcyjnych staje się coraz powszechniejsza i nic nie wskazuje na to, aby ten trend miał ulec zmianie. Branże takie jak elektronika, farmaceutyka czy przemysł spożywczy to sektory, które już teraz są uzależnione od kontroli wizyjnej. Postęp techniki oraz rozwój oprogramowania pozwalają pokonywać kolejne problemy występujące podczas procesu produkcyjnego i tworzyć jeszcze bardziej zaawansowane i niezawodne systemy. Dobrze przemyślany i zaprojektowany system pozwala zminimalizować ilość wadliwych produktów, czyniąc produkcję bardziej opłacalną i wydajną. Trudno byłoby nie zauważyć, że przyszłość należy do takich właśnie rozwiązań.